平行縫焊機(jī)控制系統(tǒng)的研制

——

1 系統(tǒng)的主要組成與功能

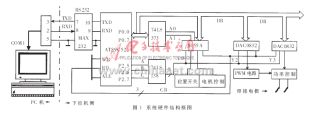

系統(tǒng)由上位機(jī)(PC機(jī))和下位機(jī)(單片機(jī))兩部分組成,硬件結(jié)構(gòu)如圖1所示。

上位機(jī)(PC機(jī))軟件采用可視化編程語(yǔ)言VB6.0開(kāi)發(fā),使用Mscomm控件完成PC機(jī)與單片機(jī)的數(shù)據(jù)通信,傳送控制信息、狀態(tài)信息和焊接參數(shù);并利用VB6.0具有的對(duì)各種數(shù)據(jù)庫(kù)的操作能力實(shí)現(xiàn)焊接的人性化。下位機(jī)(單片機(jī))通過(guò)串行接口接收PC機(jī)發(fā)送的命令,啟動(dòng)工作程序,控制6個(gè)步進(jìn)電機(jī)(其中x軸兩個(gè)、y軸1個(gè)、z軸兩個(gè),旋轉(zhuǎn)θ軸1個(gè)),通過(guò)絲杠將電機(jī)的角位移轉(zhuǎn)換為線位移,帶動(dòng)焊接電極按設(shè)計(jì)的軌跡運(yùn)行,并實(shí)時(shí)向PC機(jī)傳送當(dāng)前的運(yùn)行狀態(tài)。系統(tǒng)的主要功能有:

①上位機(jī)實(shí)時(shí)監(jiān)視下位機(jī)的工作狀態(tài),控制下位機(jī)的工作過(guò)程;設(shè)置下位機(jī)的工作參數(shù),接收和發(fā)送數(shù)據(jù)信息、控制信息和狀態(tài)信息;記錄歷史芯片的焊接參數(shù)。系統(tǒng)在重新上電時(shí),將最新的焊接參數(shù)作為本次焊接參數(shù)的默認(rèn)值;進(jìn)行數(shù)據(jù)處理并顯示數(shù)據(jù)和工作狀態(tài),指導(dǎo)操作過(guò)程;

②下位機(jī)控制6個(gè)步進(jìn)電機(jī)的轉(zhuǎn)動(dòng),最終控制焊接電極的移動(dòng);控制焊接功率的大小并實(shí)現(xiàn)間歇控制;實(shí)現(xiàn)焊接電極的微調(diào)。

2.1 系統(tǒng)資源的利用

為充分利用PC機(jī)強(qiáng)大的數(shù)據(jù)處理能力、海量的存儲(chǔ)空間,有效地發(fā)揮單片機(jī)數(shù)據(jù)存儲(chǔ)器的作用,必須合理地分配系統(tǒng)資源。具體做法之一是PC機(jī)在發(fā)送焊接數(shù)據(jù)時(shí),將其以浮點(diǎn)數(shù)存儲(chǔ)的焊接參數(shù)根據(jù)步進(jìn)電機(jī)的步角和絲杠比轉(zhuǎn)換為脈沖數(shù)發(fā)送給單片機(jī);二是當(dāng)脈沖數(shù)占用的位數(shù)略大于單字節(jié)整數(shù)倍N位時(shí),在滿足精度要求的前提下有:發(fā)送的數(shù)據(jù)=原數(shù)據(jù)/2n,這時(shí)對(duì)發(fā)送數(shù)據(jù)取整,單片機(jī)接收到該整數(shù)數(shù)據(jù)后,左移N位便可恢復(fù)真實(shí)數(shù)據(jù)。這樣既提高了通信效率,又減小了對(duì)單片機(jī)RAM的占用。

2.2 系統(tǒng)通信協(xié)議

波特率設(shè)置為4800bps;數(shù)據(jù)幀結(jié)構(gòu)設(shè)置為:起始位1bit,數(shù)據(jù)位8bit,停止位1bit。

PC機(jī)向單片機(jī)發(fā)送的信息包包括數(shù)據(jù)信息包和控制信息包。數(shù)據(jù)信息包括結(jié)構(gòu)為:以“S”字符開(kāi)頭,其后為22字節(jié)的16進(jìn)制數(shù)。發(fā)送時(shí)按ASCII碼格式(文本格式)發(fā)送,實(shí)際發(fā)送44個(gè)ASCII碼。下位機(jī)正確收到后,向PC機(jī)發(fā)“K”作為確認(rèn)應(yīng)答信號(hào)。若在規(guī)定的時(shí)間內(nèi),PC機(jī)未收到“K”信號(hào),則重發(fā)。若三次未成功,則在屏幕上給出顯示信息。PC機(jī)必須保證44個(gè)ASCII碼的包長(zhǎng)度,以免系統(tǒng)誤動(dòng)??刂菩畔Y(jié)構(gòu)為:以大寫(xiě)“O”開(kāi)始,其后為單字節(jié)16進(jìn)制數(shù)的控制字,實(shí)際發(fā)送兩個(gè)字節(jié)ASCII碼,也是以“K”作為應(yīng)答信號(hào),采用等比碼3/8。發(fā)送時(shí)高位在前,低位在后。

PC機(jī)從單片機(jī)接收的信息包括結(jié)構(gòu)的主要內(nèi)容為數(shù)據(jù)信息和狀態(tài)信號(hào),且數(shù)據(jù)信息和狀態(tài)信息被同時(shí)發(fā)送。該信息以“S”開(kāi)關(guān),其后為32個(gè)1位16進(jìn)制數(shù)的ASCII碼,以“K”作為結(jié)束信號(hào)。若PC機(jī)收到單片機(jī)發(fā)來(lái)的完整信息包,則有屏幕提示,指示用戶進(jìn)行操作。

以上的信息由雙字節(jié)數(shù)、單字節(jié)數(shù)混合構(gòu)成,信息包的頭與尾均采用非十六進(jìn)制的ASCII碼字符,以示區(qū)分。接收方則按照協(xié)議雙方規(guī)定的算法進(jìn)行解包,發(fā)送方按照雙方規(guī)定的數(shù)據(jù)結(jié)構(gòu)組包。

3 下位機(jī)的主要組成模塊及設(shè)計(jì)思想

3.1 模信模塊

通信模塊的硬件組成由于令使用了一片MAX232完成電平的轉(zhuǎn)換功能而變得較為簡(jiǎn)單,免去了一般芯片使用

關(guān)鍵詞:

焊接功率

相關(guān)推薦

-

焊接功率 | 2005-10-10

技術(shù)專區(qū)

- FPGA

- DSP

- MCU

- 示波器

- 步進(jìn)電機(jī)

- Zigbee

- LabVIEW

- Arduino

- RFID

- NFC

- STM32

- Protel

- GPS

- MSP430

- Multisim

- 濾波器

- CAN總線

- 開(kāi)關(guān)電源

- 單片機(jī)

- PCB

- USB

- ARM

- CPLD

- 連接器

- MEMS

- CMOS

- MIPS

- EMC

- EDA

- ROM

- 陀螺儀

- VHDL

- 比較器

- Verilog

- 穩(wěn)壓電源

- RAM

- AVR

- 傳感器

- 可控硅

- IGBT

- 嵌入式開(kāi)發(fā)

- 逆變器

- Quartus

- RS-232

- Cyclone

- 電位器

- 電機(jī)控制

- 藍(lán)牙

- PLC

- PWM

- 汽車(chē)電子

- 轉(zhuǎn)換器

- 電源管理

- 信號(hào)放大器

評(píng)論