極端環(huán)境推動(dòng)設(shè)計(jì)創(chuàng)新

世界上最具挑戰(zhàn)的應(yīng)用便是在惡劣環(huán)境下工作的應(yīng)用,比如井下鉆探。 針對(duì)此類應(yīng)用設(shè)計(jì)的精密設(shè)備必須能夠耐受極端的壓力、沖擊和振動(dòng),同時(shí)具有小尺寸和較長(zhǎng)的電池壽命。 然而,設(shè)計(jì)工程師面臨的最大挑戰(zhàn)也許是如何保護(hù)這些功能免受極端溫度的影響。

本文作者是Jeff Watson和Maithil Pachchigar,ADI公司應(yīng)用工程師。

平均而言,地?zé)崽荻燃s為25°C/km,但某些地區(qū)可能更高。 此外,由于全球?qū)δ茉吹男枨笥兴仙?,油田服?wù)公司開發(fā)更熱油井的動(dòng)機(jī)也在不斷增加。 由于無法在這種環(huán)境下冷卻電子設(shè)備,現(xiàn)在對(duì)于能可靠工作在200°C以上的精密儀器的迫切需求也在增長(zhǎng)。因此,該領(lǐng)域的工程師也在不斷突破技術(shù)限制,對(duì)以前從未嘗試過的區(qū)域?qū)崿F(xiàn)探索。

在設(shè)計(jì)工程中,可靠性永遠(yuǎn)是至關(guān)重要的;然而在這些行業(yè)中可靠性更為關(guān)鍵,因?yàn)槌龉收系拇鷥r(jià)極高。 一個(gè)例子是,可能需要花超過一天的時(shí)間回收并替換正在地下數(shù)公里作業(yè)的鉆柱電子組件;另外,操作一個(gè)海上鉆井平臺(tái)的成本可能超過每天500,000美元,這對(duì)公司來說是一個(gè)高代價(jià)難題。

航空業(yè)是又一個(gè)對(duì)抗高溫電子設(shè)備需求不斷增長(zhǎng)的行業(yè)。 目前的趨勢(shì)是向“電子化程度更高的飛機(jī)”發(fā)展,用分布式控制系統(tǒng)代替?zhèn)鹘y(tǒng)的中心化引擎控制器。 這樣可以讓引擎控制更靠近引擎,從而極大簡(jiǎn)化互連布局,并減輕幾百千克的飛機(jī)重量。 同時(shí),用電源電子設(shè)備和電子控制代替液壓系統(tǒng)也越來越常見,這是為了提升可靠性、降低維護(hù)成本。 理想情況下,這些控制電子設(shè)備必須離執(zhí)行器很近。 所有這些開發(fā)都會(huì)產(chǎn)生很高的環(huán)境溫度。

在高溫額定IC發(fā)明并成為現(xiàn)成可用的產(chǎn)品以前,電子設(shè)計(jì)工程師被迫使用高于額定值規(guī)格的元器件。 雖然某些標(biāo)準(zhǔn)溫度IC在高于規(guī)格的時(shí)候也許能實(shí)現(xiàn)部分功能,但這是一種艱巨而充滿風(fēng)險(xiǎn)的嘗試,因?yàn)榭煽啃曰蛐阅艿貌坏奖WC。 工程師必須確定可能選用的器件,充分測(cè)試并描述其溫度性能,并驗(yàn)證其長(zhǎng)期可靠性。 器件的性能和壽命經(jīng)常會(huì)大幅遞減,并且批次之間可能會(huì)有很大的不同。 這一過程充滿挑戰(zhàn)且昂貴耗時(shí),工程師總是設(shè)法避免。 此外,隨著設(shè)計(jì)溫度向175°C及更高靠攏,哪怕為了在短期內(nèi)具有可靠性也必須采用高級(jí)封裝。

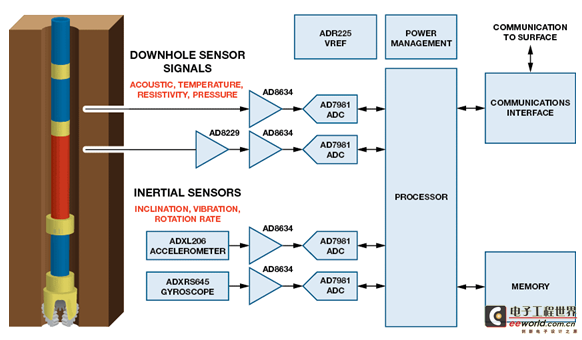

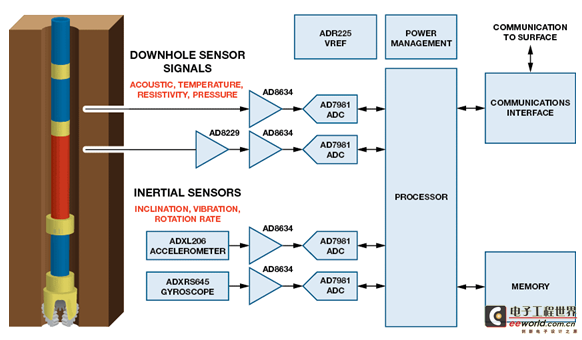

雖然高溫電子設(shè)備可用于數(shù)量龐大的不同應(yīng)用中,但這些應(yīng)用的信號(hào)鏈有一些共同的要求。 這些系統(tǒng)的主要部分要求對(duì)多個(gè)傳感器進(jìn)行精確的數(shù)據(jù)采集,或者具有高吞吐速率。 此外,很多這樣的應(yīng)用都有很嚴(yán)格的功率預(yù)算,因?yàn)樗鼈儾捎秒姵毓╇姡瑹o法耐受電子元件的額外熱量。 因此,需要采用由傳感器、精密模擬元件和高吞吐速率ADC組成的低功耗數(shù)據(jù)采集信號(hào)鏈。

雖然目前HT額定IC已經(jīng)投入商用,電路構(gòu)件塊的選擇依然很有限。 尤其是目前市場(chǎng)上暫時(shí)沒有采樣速率超過100kS/s且額定工作溫度高于200°C的低功耗精密ADC。這是一個(gè)令電路設(shè)計(jì)人員頭疼的問題,因?yàn)樗麄冃枰@取并處理更寬的帶寬信號(hào),或希望進(jìn)行通道多路復(fù)用。

為了滿足這一需求,ADI去年推出了高溫認(rèn)證的ADC AD7981,該器件工作溫度范圍為−55到+175°C。器件的架構(gòu)采用了ADI專利的電荷再分配容性DAC技術(shù)。 CMOS制造工藝在高溫下具有出色的性能,這部分是因?yàn)闇囟确秶鷥?nèi)的電容匹配和跟蹤。 此外,還對(duì)采集電路進(jìn)行了優(yōu)化,改善高溫下的精度。

AD7981的設(shè)計(jì)融入了另一項(xiàng)關(guān)鍵功能,該功能可隨吞吐速率線性調(diào)節(jié)功率,從而最大程度延長(zhǎng)電池壽命,且在600 kS/s時(shí)功耗典型值約為4.65mW,在10kS/s約為70µW。兩次轉(zhuǎn)換之間,AD7981可以自動(dòng)關(guān)斷,節(jié)省能耗。 這些特性使該器件尤為適合低采樣速率(甚至幾Hz)應(yīng)用,并為電池供電型便攜系統(tǒng)提供極低的功耗。

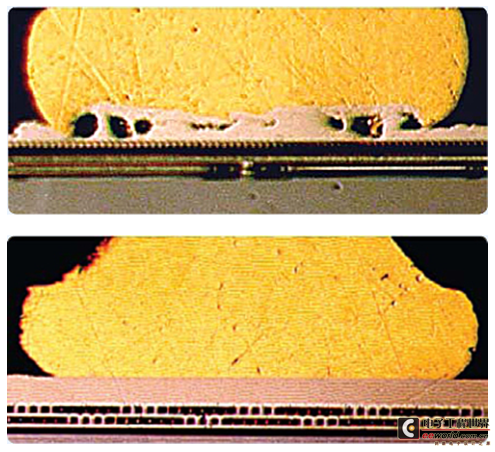

但是,要造就一款高性能的高溫硅片這還不夠。 對(duì)于集成電路而言,要在高溫環(huán)境下工作,魯棒的封裝絕對(duì)是至關(guān)重要。 封裝必須提供針對(duì)環(huán)境的足夠保護(hù),能夠可靠地連接PCB,同時(shí)尺寸適合系統(tǒng)所要執(zhí)行的任務(wù)。 AD7981采用小尺寸10引腳MSOP封裝,在極端溫度下具有魯棒的性能,包括單金屬線焊,在最高額定溫度下的認(rèn)證工作時(shí)間長(zhǎng)達(dá)1,000小時(shí)。高溫下封裝不可靠的最主要原因之一就是線焊。 線焊失效是業(yè)內(nèi)塑料封裝常見的問題,其標(biāo)準(zhǔn)是采用金屬線焊和鋁焊盤。 高溫會(huì)加速AuAl金屬間化合物的生長(zhǎng)。 這些金屬間化合物引起焊接失效,如易脆焊接和空洞等,這些故障最快可能在幾百小時(shí)后就會(huì)發(fā)生。

鋁盤上的金球焊,+195°C下500小時(shí)后(左圖);OPM盤上的金球焊,+195°C下6,000小時(shí)后(右圖)

為了避免焊接失效,需要采用跨焊盤金屬化工藝,以便為金焊線創(chuàng)造金焊盤表面。 該單金屬系統(tǒng)不會(huì)形成金屬間化合物,經(jīng)過195°C、6,000小時(shí)的浸泡式認(rèn)證測(cè)試,已被證明非常可靠。

顯然,惡劣環(huán)境系統(tǒng)中最具挑戰(zhàn)性的應(yīng)用當(dāng)屬面臨著極端高溫的應(yīng)用。 但配備了正確的元件和新的高溫額定IC,設(shè)計(jì)工程師現(xiàn)在有能力采用即用型器件克服這個(gè)挑戰(zhàn)——這些器件精度高、功耗低,且具備經(jīng)過充分認(rèn)證的可靠性。

評(píng)論